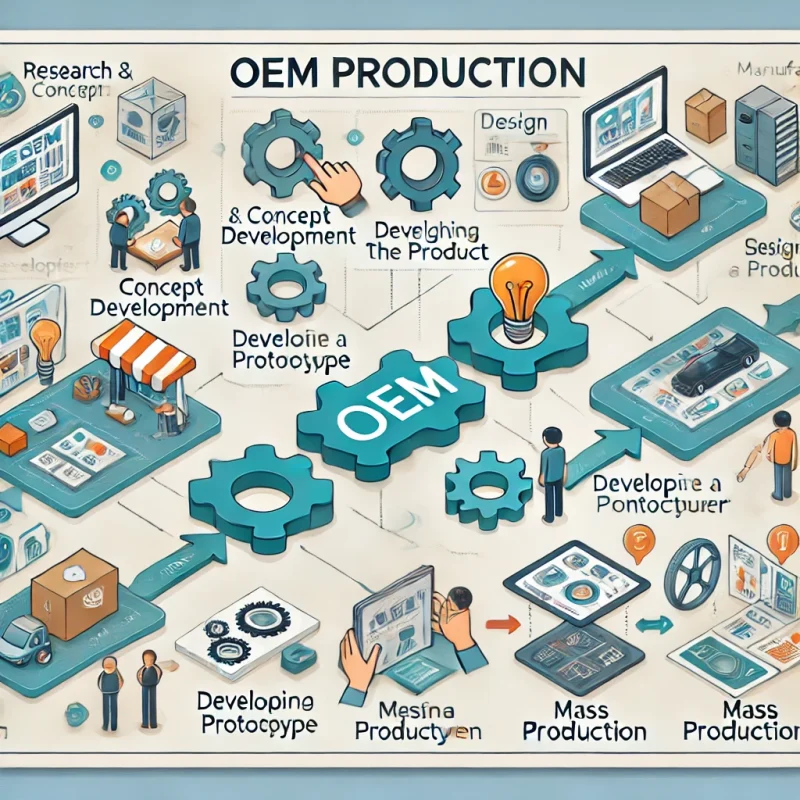

การผลิตแบบ OEM (Original Equipment Manufacturer) เป็นกลยุทธ์ที่ธุรกิจหลายแห่งเลือกใช้ เพื่อผลิตสินค้าโดยให้โรงงานผู้ผลิตผลิตตามสเปคและออกแบบที่กำหนด แล้วนำมาจำหน่ายภายใต้แบรนด์ของตนเอง วิธีการนี้ช่วยลดต้นทุนในการตั้งโรงงานและการพัฒนาสายการผลิตเอง สำหรับผู้ที่สนใจในการทำ OEM การเข้าใจขั้นตอนการผลิตจากการออกแบบจนถึงสินค้าสำเร็จรูปเป็นสิ่งสำคัญ บทความนี้จะนำเสนอขั้นตอนสำคัญในการทำ OEM เพื่อเป็นแนวทางสำหรับผู้ประกอบการ

1. การกำหนดความต้องการและการวิเคราะห์ตลาด

ก่อนเริ่มต้นการผลิต OEM จำเป็นต้องกำหนดความต้องการของสินค้าอย่างชัดเจน ซึ่งรวมถึง:

- คุณสมบัติของสินค้า: ฟังก์ชันการใช้งาน ขนาด สี วัสดุ เป็นต้น

- กลุ่มเป้าหมาย: ลูกค้าหลักที่ต้องการจะเข้าถึง

- การวิเคราะห์ตลาด: ศึกษาคู่แข่ง แนวโน้มตลาด และความต้องการของผู้บริโภค

การวิเคราะห์อย่างละเอียดจะช่วยในการกำหนดสเปคของสินค้าให้ตรงกับความต้องการของตลาดและเพิ่มโอกาสในการประสบความสำเร็จ

2. การค้นหาและเลือกโรงงานผู้ผลิต

การเลือกโรงงานผู้ผลิตเป็นขั้นตอนที่สำคัญมาก ควรพิจารณาปัจจัยต่าง ๆ ดังนี้:

- ประสบการณ์และความเชี่ยวชาญ: โรงงานมีประสบการณ์ในการผลิตสินค้าประเภทที่ต้องการหรือไม่

- มาตรฐานคุณภาพ: มีการรับรองมาตรฐานเช่น ISO หรือไม่

- ความน่าเชื่อถือ: รีวิวจากลูกค้าเก่า ความสามารถในการส่งมอบตามเวลาที่กำหนด

- ต้นทุนและเงื่อนไขการชำระเงิน: เปรียบเทียบราคาและเงื่อนไขกับโรงงานอื่น ๆ

การเยี่ยมชมโรงงานและการสื่อสารโดยตรงจะช่วยให้มั่นใจในการตัดสินใจเลือกผู้ผลิต

3. การเจรจาและทำสัญญา

เมื่อเลือกโรงงานผู้ผลิตได้แล้ว ขั้นตอนต่อไปคือการเจรจาเงื่อนไขและทำสัญญา ซึ่งควรครอบคลุม:

- รายละเอียดสินค้า: สเปค คุณสมบัติ วัสดุที่ใช้

- ปริมาณการสั่งซื้อ: จำนวนขั้นต่ำและสูงสุดในการผลิต

- ราคาและเงื่อนไขการชำระเงิน: วิธีการชำระเงิน ระยะเวลาการชำระ

- เวลาการส่งมอบ: กำหนดเวลาที่ชัดเจนสำหรับการผลิตและการจัดส่ง

- การรักษาความลับ: ข้อตกลงในการรักษาความลับของข้อมูลทางธุรกิจ

การทำสัญญาที่ชัดเจนและเป็นลายลักษณ์อักษรจะช่วยป้องกันปัญหาที่อาจเกิดขึ้นในอนาคต

4. การออกแบบผลิตภัณฑ์และบรรจุภัณฑ์

การออกแบบเป็นขั้นตอนที่สร้างความแตกต่างและเพิ่มมูลค่าให้กับสินค้า:

- การออกแบบผลิตภัณฑ์: รูปลักษณ์ ฟังก์ชันการใช้งาน ความสะดวกสบาย

- การออกแบบบรรจุภัณฑ์: ความน่าสนใจ การปกป้องสินค้า ข้อมูลบนฉลาก

ควรทำงานร่วมกับนักออกแบบมืออาชีพและตรวจสอบให้แน่ใจว่าการออกแบบนั้นสอดคล้องกับภาพลักษณ์ของแบรนด์และความต้องการของตลาด

5. การพัฒนาต้นแบบ (Prototype)

ก่อนการผลิตจริง การสร้างต้นแบบจะช่วยในการ:

- ทดสอบฟังก์ชันการใช้งาน: ตรวจสอบว่าสินค้าทำงานตามที่ออกแบบหรือไม่

- ประเมินคุณภาพและวัสดุ: ปรับปรุงในส่วนที่จำเป็นก่อนการผลิตจริง

- รับข้อเสนอแนะ: จากทีมงานหรือกลุ่มทดลองเพื่อปรับปรุงสินค้า

การพัฒนาต้นแบบเป็นขั้นตอนที่ช่วยลดความเสี่ยงและค่าใช้จ่ายที่อาจเกิดขึ้นจากข้อผิดพลาดในการผลิต

6. การทดสอบและรับรองมาตรฐาน

สินค้าบางประเภทจำเป็นต้องมีการทดสอบและรับรองมาตรฐาน เช่น:

- ความปลอดภัย: สำหรับสินค้าไฟฟ้า หรือของเล่นเด็ก

- มาตรฐานคุณภาพ: เช่น FDA สำหรับอาหารและยา

- สิ่งแวดล้อม: การใช้วัสดุที่เป็นมิตรกับสิ่งแวดล้อม

ควรตรวจสอบข้อกำหนดและมาตรฐานที่เกี่ยวข้องกับสินค้าของคุณและดำเนินการตามนั้น

7. การผลิตจำนวนมาก

เมื่อทุกอย่างพร้อมแล้ว โรงงานจะเริ่มการผลิตตามปริมาณที่กำหนด:

- การควบคุมคุณภาพ (QC): การตรวจสอบในทุกขั้นตอนของการผลิตเพื่อให้แน่ใจว่าสินค้ามีคุณภาพตามที่ต้องการ

- การจัดการเวลา: การติดตามกำหนดการผลิตเพื่อป้องกันการล่าช้า

- การสื่อสารกับโรงงาน: การอัปเดตสถานะการผลิตและการแก้ไขปัญหาที่อาจเกิดขึ้น

8. การบรรจุและติดฉลาก

หลังจากการผลิตเสร็จสิ้น สินค้าจะถูกบรรจุและติดฉลาก:

- การบรรจุ: ใช้วัสดุที่เหมาะสมเพื่อปกป้องสินค้า

- การติดฉลาก: ข้อมูลที่จำเป็น เช่น ชื่อสินค้า ส่วนประกอบ วิธีใช้ วันที่ผลิต และวันหมดอายุ

- การตรวจสอบ: ตรวจสอบความถูกต้องและความสมบูรณ์ของบรรจุภัณฑ์และฉลาก

9. การจัดส่งและโลจิสติกส์

การจัดส่งสินค้าไปยังคลังสินค้า หรือสถานที่จำหน่าย:

- การเลือกวิธีการขนส่ง: ทางเรือ ทางอากาศ หรือทางบก ขึ้นอยู่กับความเร่งด่วนและงบประมาณ

- การจัดการเอกสาร: ใบส่งสินค้า ใบกำกับภาษี เอกสารศุลกากร (ถ้ามี)

- การประกันภัยสินค้า: เพื่อคุ้มครองสินค้าระหว่างการขนส่ง

10. การติดตามและการประเมินผล

หลังจากสินค้าถึงมือคุณแล้ว ควรทำการ:

- ตรวจสอบสินค้า: เพื่อให้แน่ใจว่าสินค้าไม่มีความเสียหายหรือข้อบกพร่อง

- ประเมินผลการทำงานของโรงงาน: ประสิทธิภาพ คุณภาพ การตรงต่อเวลา

- เก็บข้อมูลสำหรับการสั่งซื้อครั้งต่อไป: เพื่อปรับปรุงกระบวนการในอนาคต

สรุป

การทำ OEM เป็นกระบวนการที่ต้องการการวางแผนและการจัดการที่ละเอียดถี่ถ้วน ทุกขั้นตอนตั้งแต่การกำหนดความต้องการ การเลือกโรงงานผู้ผลิต การออกแบบ การพัฒนาต้นแบบ การทดสอบ การผลิต การบรรจุ การจัดส่ง และการติดตามผล ล้วนเป็นองค์ประกอบที่สำคัญที่จะนำไปสู่ความสำเร็จของสินค้าและแบรนด์ของคุณ การสร้างความสัมพันธ์ที่ดีและการสื่อสารที่มีประสิทธิภาพกับโรงงานผู้ผลิตจะช่วยให้กระบวนการเป็นไปอย่างราบรื่นและสร้างสินค้าที่มีคุณภาพตรงตามที่ตลาดต้องการ